आप केक पका रहे हों अथवा किसी धातु का त्रिविमीय मुद्रण (3 डी प्रिंटिंग) कर रहे हों, दोनों ही प्रक्रियाओं को यदि आप तीव्रता से करते हैं, तो अंतत: एक टेढ़ा-मेढा एवं अस्त-व्यस्त स्वरूप का पदार्थ बनने की प्रबल संभावना है। यद्यपि 3-डी धातु मुद्रण (मेटल प्रिंटिंग) अत्यधिक जटिल घटकों के निर्माण के लिए किसी वरदान से कम नहीं, किन्तु मुद्रण में लगने वाला समय एवं ऊर्जा की मात्रा बहुत अधिक होती है। इस प्रक्रिया को निश्चित रूप से तीव्रगामी किया जा सकता है, किंतु इसमें पदार्थ के संरचनात्मक दोषों (स्ट्रक्चरल डिफेक्ट्स), रिक्तियों (वोइड्स), दुर्बल क्षेत्रों (वीक स्पॉट्स) एवं अवांछित अवस्थाओं (अनवांटेड फेसेज़) आदि की संभावना होती है ।

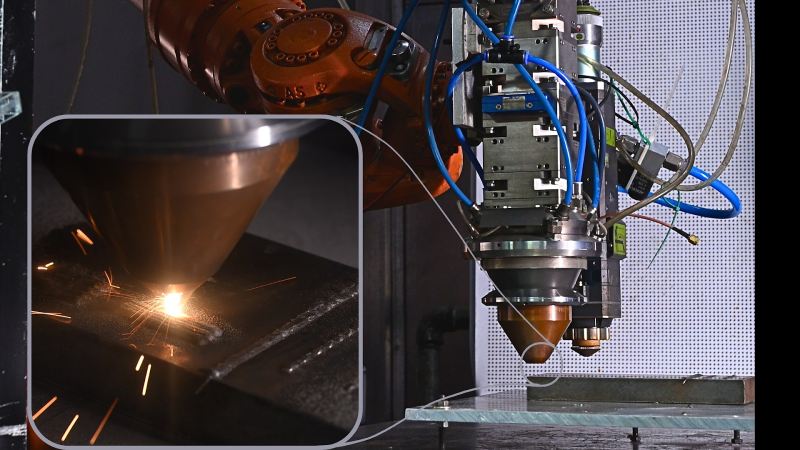

भारतीय प्रौद्योगिकी संस्थान, मुंबई (आईआईटी मुंबई) के पीएचडी शोधार्थी राजेन्द्र होडगीर, प्राध्यापक रमेश सिंह एवं प्राध्यापक सोहम मुजुमदार ने अपने एक नूतन कार्य के माध्यम से 3-डी मुद्रण (3-डी प्रिंटिंग) को तीव्रगामी करने की इस चुनौती को स्वीकार किया है। इस शोध में, जिसके अग्रणी शोधकर्ता राजेंद्र है, त्रिविमीय मुद्रण प्रक्रिया में इन-सिटु लेज़र रीमेल्टिंग (यथास्थित लेज़र के प्रयोग से धातु का पुनर्गलन) नामक एक अतिरिक्त चरण को शोधकर्ताओं ने जोड़ा है। इसके अंतर्गत, प्रत्येक मुद्रित परत को आगामी परत के निक्षेपण (डिपॉजीशन) के पूर्व एक लेज़र द्वारा गलाया जाता है। इसके परिणामस्वरूप प्रक्रिया की गति में 2.5 गुना की वृद्धि के साथ-साथ तुलनात्मक रूप से सुदृढ़ एवं सघन संरचना प्राप्त होती है।

त्रिविमीय मुद्रण तकनीकी को “क्षेपक विनिर्माण” (एडिटिव मैन्युफैक्चरिंग) के नाम से भी जाना जाता है, जिसमें बाह्य ऊष्मा या लेज़र के माध्यम से विद्रावित (फ्यूज्ड) पदार्थ का एक-एक परत के रूप में सटीक निक्षेपण किया जाता है। लेज़र-निर्देशित ऊर्जा निक्षेपण (लेज़र-डायरेक्टेड एनर्जी डिपॉज़ीशन; L-DED) विधि त्रिविमीय लेज़र मुद्रण की एक सामान्य पद्धति है, जिसमें एक नोजल के द्वारा प्रेषित किये गए धातु के सूक्ष्म चूर्ण को एक शक्तिशाली लेज़र के माध्यम से गलाकर एक के ऊपर एक स्थित विभिन्न परतों में निक्षेपित किया जाता है। इस प्रकार की मुद्रण प्रणाली का उपयोग बहुधा ऐसे जटिल भागों के निर्माण हेतु किया जाता है जिनका प्रचलित पद्धतियों के द्वारा निर्माण कर पाना अव्यवहारिक अथवा अपव्ययकारी होता है। जटिल लैटिस संरचनाएं, बहु-पदार्थ (मल्टी-मटेरियल) से बने निरंतर गुणधर्म प्रवण (कंटिन्युअस प्रॉपर्टी ग्रेडिएंट) भाग एवं जटिल वक्रों से युक्त खोखली आंतरिक वाहिकाएँ (चैनल्स) आदि कुछ ऐसी संरचनाएं हैं जिनपर क्षेपक विनिर्माण पद्धति भलीभांति कार्य करती है।

उच्चस्तरीय एवं सटीकता से निर्मित घटक भागों की मांग निरंतर बढ़ रही है, विशेष रूप से वातान्तरिक्ष एवं जैव चिकित्सा अभियांत्रिकी के क्षेत्रों में। यह आवश्यकता भारत को इन घटकों के साथ-साथ उन्नत प्रकार की 3-डी मुद्रण तकनीकी आयात करने हेतु प्रोत्साहित करती है। यद्यपि 3-डी मुद्रण प्रक्रिया को तीव्रगामी करना चुनौतीपूर्ण है।

“उच्च निक्षेपण दर (हाई डिपॉजीशन रेट) अर्थात पदार्थ की बड़ी मात्रा का अत्यधिक तीव्र मुद्रण - पदार्थ में छिद्र (पोरोसिटीज़), फट (क्रैक्स) एवं अवशिष्ट तनाव (रेसिडुअल स्ट्रेस) जैसे दोषों को उत्पन्न करता है,” प्रा. मुजुमदार बताते हैं। “कुछ परिस्थितियों में बड़े ग्रेन्स (कण) समस्त संरचना को क्षीण कर सकते हैं। सामान्यतः छोटे ग्रेन ही वाँछनीय होते हैं क्योंकि इनकी सीमाएँ फट के प्रसार (क्रैक प्रोपेगेशन) को अवरुद्ध करती हैं, जिससे पदार्थ सुदृढ़ एवं कठोर होता है।”

धातु में स्थित छोटे-छोटे स्फटिकीय (क्रिस्टलाइन) क्षेत्र ग्रेन्स कहलाते हैं, जिनमें परमाणु समनुरूप व्यवस्था (कंसिस्टेंट पैटर्न) में क्रमबद्ध होते हैं। ग्रेन के आकार के साथ ही संरचना में सूक्ष्म छिद्रों (पोरोसिटी) की उपस्थिति अन्य चिंतनीय विषय है, जिसका समाधान करना आवश्यक है। जैसे ही पिघली हुई धातु ठोसीकृत होती है, गैस सूक्ष्म छिद्रों में फंस कर रिक्तियाँ (वोइड्स) उत्पन्न करती है, जिससे 3-डी मुद्रित संरचना की दृढ़ता क्षीण होती है। इसके निराकरण हेतु अभियंता सामान्यतः ऊष्मा उपचार (हीट ट्रीटमेंट) या हॉट आइसोस्टेटिक प्रेसिंग (धातु पर उच्च मात्रा में ऊष्मा एवं दाब का आरोपण) जैसी समय एवं ऊर्जा सघन उत्तर-प्रसंस्करण (पोस्ट- प्रोसेसिंग) तकनीकों की सहायता लेते हैं। इन दोषों के निराकरण हेतु आईआईटी मुंबई के शोधकर्ताओं ने प्रक्रिया के अंत तक प्रतीक्षा करने के स्थान पर मुद्रण प्रक्रिया के साथ ही इसका उपचार किये जाने पर बल दिया। धातु की परत के निक्षेपण (डिपॉजीशन) के उपरांत एवं आगामी परत के निक्षेपण के पूर्व, प्रत्येक परत के पुनर्गलन (रीमेल्टिंग) के द्वारा यह किया जाता है।

शोधकर्ताओं ने देखा कि किंचित पुन:तापन (ब्रीफ रीहीटिंग), पदार्थ में स्थित रिक्तियों (वोइड्स) को समाप्त करने एवं ग्रेन संरचना को उत्कृष्ट बनाने में सहायक है। शोधकर्ताओं ने यह परीक्षण आईआईटी मुंबई के यांत्रिक अभियांत्रिकी विभाग की मशीन टूल्स प्रयोगशाला में किये। इस कार्य के लिए प्रा. सिंह के शोध समूह द्वारा विकसित प्रयोगात्मक लेज़र डीईडी व्यवस्था का उपयोग किया गया। उन्होंने पाया कि प्रचलित एल-डीईडी प्रक्रिया की तुलना में लेज़र पुनर्गलन 3-डी मुद्रित संरचना की छिद्रता को 83% तक कम कर सकता है, सतह स्नेहन (स्मूथनेस) को 59% तक उन्नत कर सकता है एवं धातु की माइक्रो-हार्डनेस में 34% तक की वृद्धि कर सकता है। विशेष बात यह है कि इस तकनीक के लिए किसी नई मशीन की आवश्यकता नहीं होती।

“यह कार्य मुद्रण मशीन पर ही संभव है। केवल चूर्ण (पाउडर) का प्रवाह बंद कर दिया जाता है एवं लेज़र को चला दिया जाता है,” मुजुमदार ने बताया।

प्रक्रिया की गति एवं गुणवत्ता के मध्य एक इष्टतम स्थिति को प्राप्त करना दूसरी बड़ी चुनौती थी। पुनर्गलन के माध्यम से सरंध्रता (पोरोसिटी) के उपचार हेतु उच्च शक्ति लेज़र का उपयोग निश्चित रूप से सहायक था किंतु यह प्रक्रिया अत्यधिक ऊर्जा का उपभोग करने वाली भी थी। दूसरी ओर, अल्प ऊर्जा का उपयोग ग्रेन संरचना के परिष्करण (रिफाइनमेंट) एवं पदार्थ की दृढ़ता में तो सहायक था किंतु यह संरचना के दोषों को समाप्त कर पाने में उतना सक्षम नहीं था। अतः शोधकर्ताओं ने एक इष्टतम संयोजन प्राप्त करने हेतु विभिन्न ऊर्जा स्तरों एवं प्रक्रिया की स्कैन गति के साथ विभिन्न प्रयोग किये, ताकि एक उच्च मुद्रण दर (हाई प्रिंटिंग रेट) की प्राप्ति के साथ-साथ पदार्थ की संरचना भी संशोधित हो सके।

आईआईटी मुंबई की खोज बताती है कि 2000 वाट की शक्ति एवं 400 मिलीमीटर/मिनिट की स्कैन गति के साथ अध्ययन की सामग्री, स्टेनलेस स्टील (SS316L) की सबसे सघन संरचना को अंतिम स्वरूप दिया जा सका। SS316L स्टेनलेस स्टील का उपयोग वातान्तरिक्ष घटकों से लेकर जैव चिकित्सा प्रत्यारोपण तक, औद्योगिक मशीनों से लेकर रसोई उपकरणों तक प्रत्येक स्थान पर किया जाता है। एक तीव्रगामी एवं सुविश्वसनीय 3-डी मुद्रण प्रक्रिया औद्योगिक क्षेत्रों के लिए क्रांतिकारी तो होगी ही साथ ही आधुनिक भारत की उन्नत विनिर्माण के क्षेत्र में आत्मनिर्भरता की दृष्टि को भी साकार करेगी।

मुजुमदार कहते हैं, “स्वदेशी निर्माण के भारत सरकार के उपक्रम के चलते निर्माण क्षेत्र इस समय ऊंचाइयों पर है।”

इन-सिटु लेज़र रीमेल्टिंग जैसे नवाचार देश को आत्मनिर्भरता के लक्ष्य के निकट ले जाने में सहायक हो सकते है, जो देश की प्रौद्योगिकी क्षमताओं को सुदृढ़ करेंगे। चूँकि विभिन्न धातुओं के ऊष्मीय एवं यांत्रिक गुणधर्म भिन्न-भिन्न होते हैं, अतः भिन्न-भिन्न धातुओं की स्थिति में ऊर्जा एवं स्कैन गति भिन्न-भिन्न हो सकती है। अन्य पदार्थों के लिए इन कारकों के इष्टतम मान प्राप्त करने हेतु आगे की शोध आवश्यक है।

शोधकर्ता अपने कार्य को और अधिक परिष्कृत कर रहे हैं ताकि और अधिक ऊर्जा एवं समय दक्ष प्रक्रिया प्राप्त की जा सके। प्रत्येक परत के निक्षेपण के उपरांत इसके पुनर्गलन के स्थान पर वे परीक्षण कर रहे हैं कि यदि पुनर्गलन प्रक्रिया को प्रत्येक दूसरी अथवा तीसरी परत पर आरोपित किया जाये तो क्या कम लागत में वही लाभ प्राप्त किया जा सकता है? पुनर्गलन संबंधी विभिन्न कारक पदार्थ के गुणधर्मों को किस प्रकार प्रभावित करते है इस बात का पूर्वानुमान लगाने हेतु शोधकर्ता संगणनात्मक प्रतिरूप (कम्प्यूटेशनल मॉडल) भी निर्मित कर रहे हैं। अधिक इष्टतम तथा कार्यकुशल विनिर्माण में यह निश्चित रूप से सहायक होगा।

वित्तीय सहायता:

इस शोधकार्य को भारत सरकार के साइंस एंड इंजीनियरिंग रिसर्च बोर्ड के अनुदान द्वारा वित्तपोषित किया गया, जिसे अब अनुसंधान नेशनल रिसर्च फाउंडेशन, भारत सरकार के नाम से जाना जाता है।